Бутадиен стирольный каучук

Бутадиен-стирольный каучук – является наиболее распространенным видом полимерных составов в основе которого лежит каучук. Производится из недорогих материалов, способ его изготовления тоже прост, а сфера применения очень разнообразна, поэтому данный состав очень распространен в использовании среди многих промышленностей и заводов.

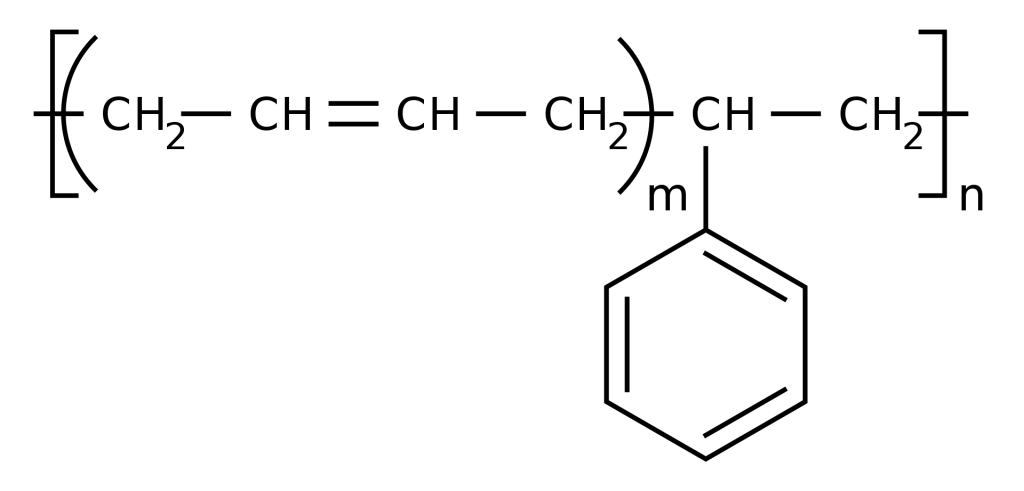

Бутадиен-стирольный каучук формула

Каучук издавна получали из дерева гевеи в Америке. Но с развитием технологий данное средство пришлось добывать технологическим и химическим путем. Видов каучука в настоящее время несколько. Химпромом выпускаются такие варианты, как фторсодержащий, винилпиридиновый, вспененный. Самым распространённым является бутадиеновый. Впервые получен был искусственным методом в 1932 году компанией инженеров под руководством А.Лебедева.

Данный материал обладает повышенной прочностью, благодаря особой формуле химического соединения. Синтетический каучук стирольный является некристаллизующимся сополимером, звенья которого распределяются мономерно. 25% звеньев стирола находятся изолировано друг от друга, 45 попарно расположены. Благодаря подобной уникальной формуле данное вещество обладает высокой форме изнашивания и прочности. Другое название бутадиен-стирольного каучука – резина. Химическая формула соединения будет выглядеть следующим образом:

Получение бутадиен-стирольного каучука

Схема получения данного вещества непростая и имеет несколько ступеней. Даже для синтетического вещества используют природные. Сначала из зерна и картофеля создают этиловый спирт. Именно на основе спирта создают важный элемент для каучука как бутадиен- 1.3.

Это вещество представляет собой газообразный прозрачный состав. Этот газ очень неприятно пахнет. Дальнейшим этапом становится полимеризация производного газа с присутствием металлического натрия. Процедура длится долго, несколько часов при температуре 60С и давлении 0,9 Мпа. Состав улучшают путем удаления из него летучих соединений и дополнительно добавляют противостаритель и стеариновую кислоту. Затем на специальном оборудовании данный состав прорабатывается для однородности и вывода ненужных соединений.

В процессе изготовления каучук может маркироваться и делиться по степени эластичности и распределяться в разные части. При упаковке каучук обязательно маркируется буквами, которые в последствии обозначают для каких нужд он будет использоваться. Например, «д»- состав с повышенными диэлектрическими характеристиками, «Э» - эбонитовые соединения, «Щ»- значит данный состав будет использоваться для изделий, соприкасающихся с пищевыми продуктами.

Применение бутадиен-стирольного каучука

Сфера применения изделий из каучука обширна и разнообразна, ввиду недорого производства и его прочности. На основании данного вещества изготавливают:

· Морозостойкие, кислотостойкие эбонитовые резины.

· Асбестовые изделия.

· Шины для автомобилей и велосипедов.

· Подошвы обуви и сама обувь (например, калоши и резиновые сапоги).

· Транспортных лент для тяжелой промышленности.

· Изолирующие части электропроводов.

Основное преимущество данного вида каучука – его высокая прочность и отсутствие вредных и сильных запахов. Поэтому этот материал помимо вышеперечисленных сфер используется для медицинской и пищевой отрасли, только состав дополнительно очищается.

Наиболее массовое применение каучуков – это производство резин для авиационных, автомобильных и велосипедных шин. А также изготавливаются различные уплотнители в санитарной и вентиляционной, пневматической технике. В том числе применяется в строительстве для изготовления герметиков, эластичных мастик и гидроизоляции фундамента и крыши.

Стоит заметить, что синтетический каучук является основой для ракетного топлива, как одно из составляющего. Потребление бутадиен-стирольного каучука просто гигантский и составляет примерно 10 млн тонн в год, что превышает по использованию любых других видов каучука.

Сополимеризация бутадиен-стирольного каучука

Сополимеризация – это то же что и полимиризация, но участие принимают два или более полимера. Благодаря данной процедуре становится возможным соединение ранее несовместимых веществ для образования нового, более качественно-нового по определенным характеристикам и свойствам.

Фактически все разновидности каучука и являются сополиризацией. Ведь самый распространенный бутадиен-стирольный происходит на основании стирола и бутадиена. В сополимерном каучуке находится 60 % молекул этилена и 40 % молекул пропилена. На производственных станциях сополимерных каучуков и латексов емкости с легковоспламеняющимися веществами и газами обязательно располагаются в других помещениях и должны быть в смежных группах, которые разделены ограждающей стеной.

На практике, при изготовлении сополиперных каучуков в которых участвуют канифольные эмульгаторы, используется ступенчатая схема, которая представляет собой три последовательные мешалки, в каждой из которых вещество находится 3, 5 и 7 минут соответственно.

Из-за крупного промышленного производства бутадиен-стирольный сополимерный каучук наряду с метиловым и этиловым спиртами, является самым масштабным продуктом органического синтеза и производится, и поставляется на заводы различного назначения и производительности, в которые входят автопром, обувные фабрики, заводы по изготовлению латекса, детских резиновых игрушек и иных формах производства.

Таким образом, бутадиен-стирольный каучук – наиболее распространенный вид каучука, который применяется в изготовлении резиновых вещей, деталей и элементов. Без данного химического соединения сложно представить современную жизнь, его важность сложно переоценить, потому то без данного состава люди не смогли бы ездить на автомобилях и электричества в доме не было бы тоже. Иными словами, вещество жизненно важное для современного человека.

Свойства бутадиен-стирольного каучука

Формула данного состава позволяет веществу быть устойчивым к внешним механическим воздействиям, агрессивным растворителям и иным неблагоприятным условиям окружающей среды. Отношение к спиртам и кислотам средне-стабильное. Это значит, что состав выдерживает воздействие данных веществ. Но в процессе нагревания заметны изменения химико-физического свойства резины, как следствие ее устойчивость к вредным и механическим воздействиям.

Большим минусом резины, которая основана на основе бутадиен-стирольных каучуков является низкая клейкость, если ее необходимо в процессе каких-то технологий склеивать между собой.

Для производства конечного вещества применяют в основе бутадиен, который составляет 97-99%. Данное вещество обладает следующими характеристиками:

· Температура вулканизации, в основе которой сера, 140-160С.

· Плотность 900-920 кг.

· Вязкость 30-35.

· Чтобы вещество было более пластичным используются минеральные масла.

Мягкие низкотемпературные каучуки имеют плохую вязкость, поэтому их не пластицируют.

Жесткие вариации делают в маленьких объемах, и при температуре около 1300 С подвергают их термоокислительной процедуре. Это необходимо для того чтобы материал был более прочным не восприимчивым к истиранию, был морозостойким.

Есть еще один вид бутадиен-стирольного каучука – с добавлением технического углерода, что делает их очень прочными, их износостойкость увеличена в разы они более стойкие к воздействию кислот, спиртов, щелочей. Подобный состав часто используется для шин машин, резиновой обуви и из подобного вещества делают транспортерные ленты различных заводов и промышленных объектов.